كيف تُصنع الأقراص؟ تصنيع الأقراص عملية معقدة لتحويل المكونات الصيدلانية الفعالة (API على شكل مسحوق أو حبيبات) والسواغات إلى جرعة فموية صلبة ودقيقة. الهدف الأساسي هو ضمان احتواء الأقراص الصيدلانية على نفس الكمية من التركيبة الدوائية.

تتضمن عملية تصنيع الأقراص عادةً خطوات رئيسية، مثل التحبيب، حيث تُعالَج المساحيق الدقيقة إلى حبيبات أكبر وأكثر سيولة لضمان التجانس، وضغط الأقراص، حيث تُضغط هذه الحبيبات لتُصبح على شكلها النهائي بين مثقبتين تحت ضغط عالٍ. تضمن هذه العملية الدقيقة لتصنيع الأقراص دقة الجرعة وثباتها وفعاليتها.

الأقراص واللكمات التي تضغط المكونات الصيدلانية في الأقراص

يعتمد علم إنتاج الأقراص على مجموعة من الأهداف الحاسمة غير القابلة للتفاوض والتي تضمن أن تكون أقراص الدواء النهائية ليس فقط فعالة ولكن أيضًا آمنة وموثوقة.

● توحيد أقراص الدواء :يجب أن يكون لكل دفعة من الأقراص الصيدلانية تركيبة متسقة، بمعنى أن كل حبة أو قرص فردي متطابق في قطره وسمكه ووزنه، حيث أن هذا الاتساق المادي هو أساس دقة الجرعة، مما يضمن حصول المرضى على الكمية الصحيحة من مكون القرص في كل مرة.

● سلامة وفعالية أقراص الدواء :يجب أن تكون أقراص الدواء متاحة بيولوجيًا، مع كون جميع مكونات القرص غير سامة، ومصممة بحيث يمتص جسم الإنسان المكونات الدوائية بشكل فعال.

● الاستقرار البدني يجب أن تكون أقراص الدواء صلبة ومتماسكة بما يكفي لتحمل الصدمات أثناء تصنيعها، وتغليفها، وتغليفها، وشحنها العالمي دون أن تتشقق أو تنكسر. وفي المقابل، يجب ألا تكون الأقراص صلبة لدرجة تمنع تفككها داخل الجهاز الهضمي.

● الاستقرار الكيميائي :يجب أن تظل تركيبة أقراص الدواء دون تغيير كيميائي طوال مدة صلاحية الأقراص، محمية من التحلل بواسطة عوامل مثل الرطوبة والضوء والأكسجين، لضمان التأثير العلاجي.

● جودة الجهاز اللوحي النهائي :يجب أن تحتوي أقراص الدواء على سطح أملس ومصقول، ويتم ذلك عادة باستخدام آلة تلميع الأقراص التي تجمع بين وظائف مزيل الغبار عن الأقراص وجهاز كشف المعادن، مما يزيل الغبار المتبقي على الأقراص ويعزز مظهر المنتج.

●تصميم إطلاق الدواء: يجب تصميم أقراص الدواء بحيث تتحلل وتذوب بالمعدل والموقع الصحيحين في الجهاز الهضمي لإطلاق مكونات القرص من أجل الامتصاص، سواء كان إطلاق الدواء فوريًا أو متأخرًا أو ممتدًا.

تتضمن عملية تصنيع الأقراص الدوائية دقةً وتعقيدًا. يُعد اختيار تقنيات تصنيع الأقراص أمرًا بالغ الأهمية لإنتاجها، ويعتمد على خصائص المكونات الفعالة (API) والمواد المساعدة. أما التقنيات الرئيسية الثلاث المستخدمة في تصنيع الأقراص فهي التحبيب الجاف، والتحبيب الرطب، والضغط المباشر للأقراص.

حبيبات

لا يعتمد التحبيب الجاف على مواد رابطة سائلة، بل يُضغط المسحوق ويُشكله مباشرةً باستخدام القوة الفيزيائية، مما يُحوّله في النهاية إلى حبيبات ذات قوة وحجم جسيمات محددين. الميزة الأساسية لطريقة التحبيب الجاف هي تجنب عملية "إضافة السائل والتجفيف" المُتبعة في التحبيب الرطب التقليدي.

عملية التحبيب الجاف

● متى تكون التحبيب الجاف مناسبًا؟

يتم استخدام التحبيب الجاف بشكل مثالي في ظل الظروف التالية:

◌API حساس للغاية للرطوبة أو الحرارة.

◌يتميز مزيج المسحوق بقدرة كافية على السيولة وخصائص الضغط ولكنه يحتاج إلى التكثيف لضمان محتوى موحد.

●خطوات المعالجة المحددة للحبيبات الجافة

تتضمن عملية التحبيب الجاف عادةً خطوتين رئيسيتين:

الخلط → الضغط في صفائح/شرائط → التكسير والتحجيم → الغربلة وإنتاج المنتج

1) خلط :قم بخلط المكون الدوائي أو مسحوق المادة الخام مع المواد المساعدة أو الحشوات أو المواد المفككة جيدًا في الخلاط.

2) الضغط في صفائح أو شرائط :استخدم مدحلة أسطوانية لتشكيل مضغوطات جافة كبيرة الحجم على شكل صفائح أو أشرطة أو كتل.

3) السحق والتحجيم :قم بتكسير المواد المضغوطة الجافة ثم قم بتقسيمها إلى أحجام من خلال الفحص للحصول على حبيبات ضمن نطاق حجم الجسيمات المطلوب.

4) الفرز وإخراج المنتج النهائي :يتم غربلة المنتج وفقًا لمتطلبات حجم الجسيمات؛ وتكون حبيبات الأقراص المؤهلة هي المنتج النهائي.

عادةً في مجال معالجة الأدوية، يتم تغذية مزيج الحبيبات النهائي إلى آلة ضغط الأقراص للضغط على أقراص الدواء بطريقة تمكن من تصنيع الأقراص.

التحبيب الرطب، مقارنةً بالتحبيب الجاف، هو طريقة تحبيب أكثر شيوعًا، وتتضمن إضافة رابط سائل، أو ما يُسمى بمحلول التحبيب، إلى خليط المسحوق الطبي. يعمل الرابط السائل كمادة لاصقة، مما يؤدي إلى تكتل جزيئات المسحوق الدوائي وتكوين حبيبات أقراص عند تحريكها.

عملية التحبيب الرطب

●متى تكون التحبيبات الرطبة مناسبة؟

تعتبر عملية التحبيب الرطب هي الخيار المفضل عندما:

○المكون الدوائي مستقر في وجود السائل الحبيبي المختار.

○يحتوي مزيج مسحوق الدواء الأساسي على خصائص تدفق ضعيفة ويجب تحويله إلى حبيبات أقراص كثيفة تتدفق بحرية.

○يتميز مسحوق الدواء بقدرة ضغط منخفضة ويتطلب خاصية الارتباط لتكوين أقراص صيدلانية قوية ومتينة.

●خطوات المعالجة المحددة للحبيبات الرطبة

تتبع عملية التحبيب الرطب تدفقًا متسلسلًا:

الخلط (الخلط المسبق) → إضافة رابط التحبيب السائل → التكتل الرطب → التحبيب → التجفيف → تحديد حجم الجسيمات

1) الوزن والخلط :يتم وزن المكونات الصيدلانية الفعالة والمواد المساعدة بدقة ويتم خلطها بشكل موحد في الخلاط.

2) إضافة محلول الرابط :يضاف السائل الحبيبي (المادة الرابطة في المحلول) إلى خليط مسحوق الدواء مع استمرار التحريك.

3) الكتلة الرطبة :يستمر الخلط حتى يتم الحصول على كتلة رطبة مرغوبة ذات قوام محدد.

4) الغربلة الرطبة (التحبيب) :يتم دفع الكتلة الرطبة من خلال منخل لتفتيت الكتل الكبيرة وبدء تكوين الحبيبات.

5) تجفيف :يتم نقل الحبيبات الرطبة إلى مجفف، مثل مجفف الدرج أو مجفف السرير السائل، لإزالة السائل المضاف.

6) الغربلة الجافة (تحديد حجم الجسيمات) :يتم طحن الحبيبات المجففة وغربلتها لكسر الكتل وتحقيق توزيع موحد لحجم الحبيبات.

قبل تغذية الحبيبات الجافة النهائية في آلة ضغط الأقراص، يتم مزجها مع مواد مساعدة حبيبية إضافية، في المقام الأول مادة تشحيم، لضمان القذف السلس من قوالب آلة ضغط الأقراص الدوارة، وبعد ذلك يتم ضغط مزيج الحبيبات النهائي في حبوب وأقراص صيدلانية، لإكمال عملية تصنيع الأقراص.

من حيث مزايا طريقتي التحبيب، يتميز التحبيب الجاف والتحبيب الرطب بمزايا خاصة. بشكل عام، يتطلب التحبيب الجاف عمليات تحبيب أقل وتكلفة أقل، بينما يتميز التحبيب الرطب بجودة مُحسّنة للحبيبات النهائية.

|

|

التحبيب الجاف |

التحبيب الرطب |

|

لا رطوبة |

√ |

|

|

تخطي خطوة التجفيف |

√ |

|

|

انخفاض استهلاك الطاقة |

√ |

|

|

وقت معالجة أقل |

√ |

|

|

معدات أقل |

√ |

|

|

تكلفة أقل |

√ |

|

|

حبيبات أكثر كثافة |

|

√ |

|

سيولة أعلى |

|

√ |

|

مرونة ضغط أعلى |

|

√ |

|

تجانس محتوى الحبيبات |

|

√ |

|

قوة الجهاز اللوحي المحسنة |

|

√ |

ومن القائمة أعلاه، يمكننا أن نرى الفوائد المتبادلة التي تمتلكها طريقتي التحبيب.

آلات التحبيب

1) مزايا التحبيب الجاف

● لا يوجد رطوبة :يزيل خطر مشكلات الاستقرار الناجمة عن الماء أو المذيبات، وهو مثالي للمركبات القابلة للتحلل بواسطة الرطوبة أو الامتصاص للرطوبة.

● لا حاجة لخطوة التجفيف :إن العملية أقصر وتتطلب معدات أقل وتستهلك طاقة أقل حيث يتم الاستغناء عن مرحلة التجفيف الطويلة في مجفف السرير المائع أو الفرن.

● فعالة من حيث التكلفة :انخفاض تكاليف التشغيل بسبب تقليل وقت العملية وعدم الحاجة إلى أنظمة استعادة المذيبات.

2) مزايا التحبيب الرطب

● تحسين خصائص الحبيبات :ينتج حبيبات أكثر كثافة وقوة مع خصائص سيولة وضغط ممتازة.

● توحيد المحتوى العالي :تعتبر خطوة ربط السائل فعالة في توزيع API بالتساوي في جميع أنحاء كتلة الحبيبات، مما يمنع فصل المواد.

● قوة الجهاز اللوحي المحسنة :غالبًا ما يؤدي ذلك إلى الحصول على أقراص دواء أكثر صلابة مع قابلية تفتيت أقل، وأقل عرضة لتشقق الحبة أو كسر القرص.

الضغط المباشر هو عملية تصنيع أقراص مبسطة حيث يتم ضغط مادة القرص، وهي عادةً خليط مسحوق مخلوط من المكونات الفعالة وسواغات مصممة خصيصًا، مباشرة في أقراص الدواء دون أي عمليات تحبيب أولية.

تتميز هذه الطريقة في إنتاج الأقراص بكفاءة عملية عالية. إنها الطريقة الأسرع والأكثر اقتصادًا في تصنيع الأقراص، إذ تُلغي جميع خطوات التصنيع، بما في ذلك التحبيب والتجفيف والطحن، مما يُقلل من وقت المعالجة ومتطلبات المعدات واستهلاك الطاقة. كما تُعدّ هذه الطريقة مثالية لمكونات الأقراص الحساسة للحرارة والرطوبة، إذ تُجنّبها التعرض لكليهما. علاوة على ذلك، فإن تبسيط عملية تصنيع الأقراص يعني خطوات أقل قد تؤدي إلى حدوث أخطاء، مما يُقلل من المتغيرات أثناء عملية تصنيع الأدوية.

مكبس أقراص HZP 26D-40D : عملية ضغط الأقراص عالية السرعة

●خطوات عملية محددة للتخزين المباشر

على الرغم من كونها أبسط، فإن الضغط المباشر يتطلب خطوات تصنيع أقراص محسّنة للغاية:

الطحن → المزج → ضغط الأقراص

1) الطحن :يتم طحن مكونات الأقراص الصيدلانية والمواد المساعدة بشكل فردي ونخلها لضمان توزيع موحد لحجم الجسيمات، وهو أمر بالغ الأهمية لمنع فصل مادة القرص.

2) المزج: مكونات الجهاز اللوحي يتم خلطها مع مواد مساعدة ذات درجة ضغط مباشرة، بما في ذلك الحشوات، والمواد المفككة، ومواد التشحيم، في الخلاط حتى يتم الحصول على خليط متجانس.

3) الضغط على الأجهزة اللوحية يُغذّى مسحوق الدواء الممزوج مباشرةً في آلة تصنيع الأقراص، ويُعالَج في أقراص مضغوطة. يجب أن تُجهَّز آلة ضغط الأقراص هذه بميزات مثل وحدات التغذية القسرية لضمان تدفق المسحوق باستمرار وملء القوالب.

تتطلب عملية تصنيع أقراص الأدوية معدات متخصصة لتحويل مادة الأقراص الخام إلى أشكال جرعات دقيقة.

●آلات تقليل الحجم

وظيفتها الأساسية هي تقليل حجم جسيمات المواد الخام للأقراص، وتفتيت المواد السائبة إلى جسيمات أصغر، أو حبيبات أقراص، أو مساحيق. تشمل الآلات آلات السحق، والطحن، والقطع، والطحن الدقيق.

●آلات التحبيب

تُحوّل آلات التحبيب، مثل آلات التحبيب الرطبة والجافة والذوبانية والتجفيف بالرش، المساحيق الدقيقة إلى حبيبات أكبر حجمًا وأكثر انسيابية. تُحسّن هذه العملية سيولة المسحوق وتمنع فصل المكونات خلال مراحل التحبيب اللاحقة.

●آلات الخلط

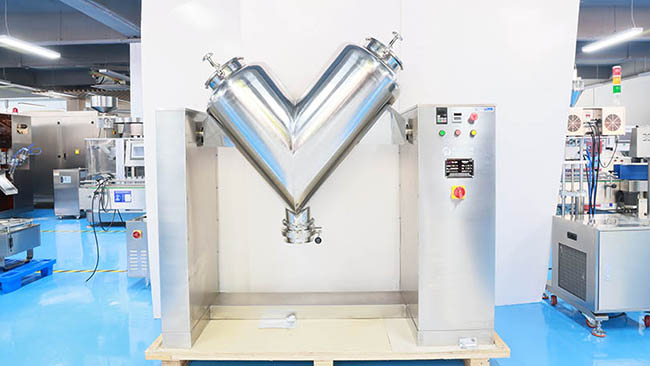

يتم بعد ذلك استخدام آلات الخلط، مثل الخلاطات الدوارة، وخلاطات المخروط V، والخلاطات الهوائية، والخلاطات الحملية، والخلاطات ثلاثية الأبعاد، لتحقيق مزيج متجانس تمامًا من المكونات الصيدلانية الفعالة والمواد المساعدة، مما يضمن توحيد الجرعة أثناء تصنيع الحبوب.

آلة خلط على شكل حرف V

●آلات التجفيف

يجب تجفيف الحبيبات الرطبة الناتجة عن التحبيب، ويتم ذلك باستخدام معدات تجفيف مثل المجففات الدوارة والمجففات بالرش. تُستخدم مجففات السرير المميع عادةً، حيث تستخدم الهواء الساخن لإزالة الرطوبة بكفاءة، تاركةً وراءها حبيبات أقراص جافة ومتينة جاهزة للضغط.

●مكبس أقراص دوار أوتوماتيكي

كيف تُصنع الأقراص؟ الجهاز الرئيسي لتصنيع الأقراص هو آلة ضغط أقراص دوارة آلية. تستخدم مكابس الأقراص الدوارة عالية السرعة قوة ميكانيكية لضغط خليط مسحوق الدواء أو الحبيبات إلى أقراص طبية صلبة ذات أشكال وأحجام وصلابة دقيقة بين مثقبتين وقوالب. تُصنف مكابس الأقراص بشكل رئيسي إلى مكابس أقراص عالية السرعة ومكابس أقراص متوسطة إلى منخفضة السرعة.

الآلية الرئيسية لآلة ضغط الأقراص عالية السرعة

●آلات الطلاء

أخيرًا، تُطبّق آلات طلاء وتلميع الأقراص طبقة رقيقة من الطلاء على الحبوب والأقراص. تُرشّ أحواض مثقبة الطلاء لإخفاء الطعم المر، وتحسين قابلية البلع، والتحكم في انطلاق الدواء، أو حماية مكوناته. ثم تُضفي أسطوانات التلميع لمعانًا جماليًا جذابًا على الأقراص المطلية النهائية.

تُجرى هذه الخطوة بعد تصنيع الأقراص لعدة أسباب رئيسية. أولًا، تُخفي الأقراص المغلفة الطعم أو الرائحة الكريهة، مما يُسهّل بلع أقراص الدواء. إضافةً إلى ذلك، تحمي هذه الطلاءات المادة الدوائية الفعالة من التحلل بفعل الضوء أو الرطوبة أو الهواء، مما يُعزز ثبات أقراص الدواء ومدة صلاحيتها. علاوةً على ذلك، تُتحكم الطلاءات المتخصصة في نمط إطلاق الدواء، مما يُتيح تأثيرًا مُؤجلًا أو مُستدامًا في الجهاز الهضمي. كما تُوفر الطلاءات لمسة نهائية ناعمة ومصقولة تُساعد على تحديد العلامة التجارية وتحسين التزام المريض بالعلاج.

صُممت جميع عمليات تصنيع الأقراص المعقدة، من التحبيب إلى الضغط، بدقة متناهية لتحقيق الأهداف الأساسية: ضمان اتساق الجرعة، واستقرارها، وفعاليتها، والتحكم في إطلاق الدواء. وتُعدّ آلات تصنيع الأقراص المتطورة المستخدمة أساسية لإنتاج أقراص عالية الجودة وموثوقة، تلبي المعايير الصيدلانية الصارمة.