في إنتاج الأدوية والمنتجات الصحية، تعد الدقة والاتساق في تعبئة الكبسولة من الجوانب الرئيسية لمراقبة الجودة. إن التأكد من ملء كل كبسولة بدقة وبشكل موحد ليس فقط شرطًا ضروريًا لتلبية المتطلبات التنظيمية ولكن أيضًا الأساس لتحسين جودة المنتج ورضا العملاء. ستستكشف هذه المقالة حلولاً للمشاكل الشائعة في عملية تعبئة الكبسولة، وستقدم مقدمة تفصيلية لعمليات الإنتاج ذات الصلة، وصيانة المعدات، وإجراءات مراقبة الجودة، مع الإشارة إلى معايير ولوائح صناعة الأدوية لضمان دقة المحتوى وموثوقيته. .

I. عملية إنتاج تعبئة الكبسولة

عملية تدفق

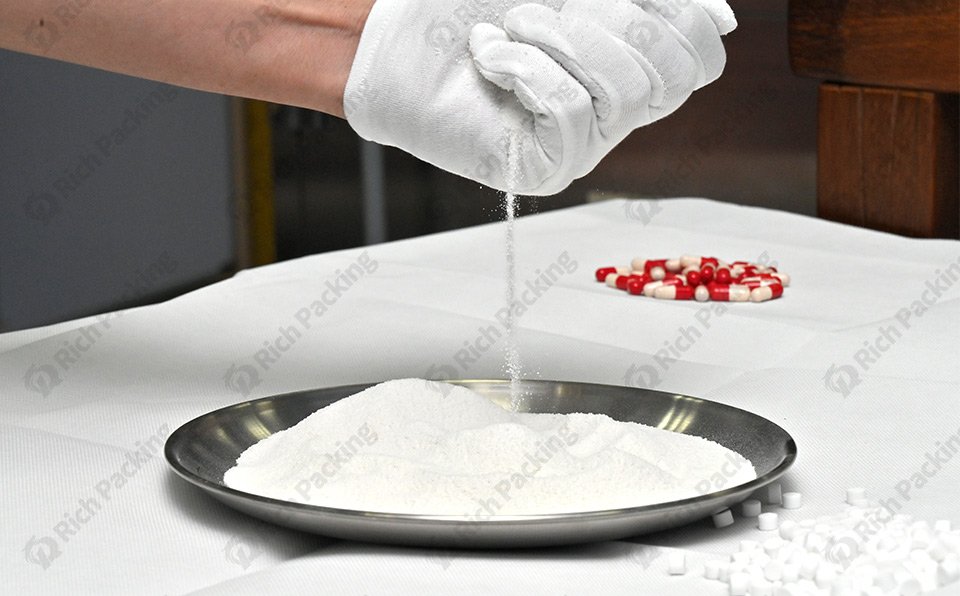

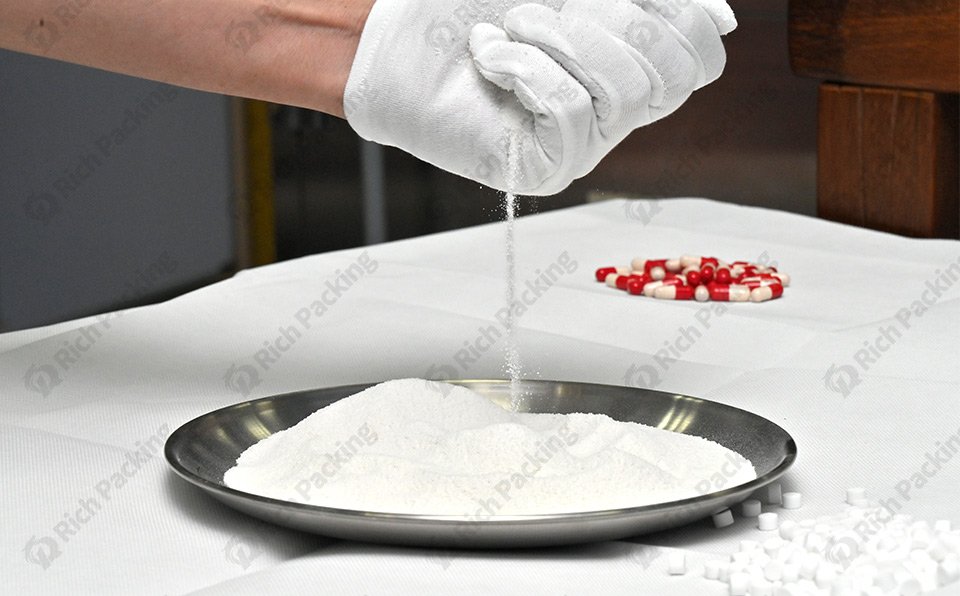

تحضير المواد الخام: المعالجة المسبقة لمسحوق أو حبيبات الدواء، بما في ذلك خطوات مثل التجفيف والسحق والغربلة، لضمان سيولة وتجانس المواد الخام.

معالجة غلاف الكبسولة: عادة ما تكون أغلفة الكبسولة مصنوعة من الجيلاتين أو HPMC ويجب أن تخضع لفحص الجودة للتأكد من خلوها من التلف والتلوث.

عملية التعبئة:

-

(1) ترتيب الكبسولات: قم بترتيب الكبسولات حسب اتجاه الأجزاء العلوية والسفلية ثم ضعها في صينية الكبسولة أو القالب.

-

(2) فصل غلاف الكبسولة: قم بفصل الأجزاء العلوية والسفلية من غلاف الكبسولة من خلال آلية فصل الكبسولة.

-

(3) تعبئة الدواء: استخدم آلة تعبئة لملء الدواء في النصف السفلي من غلاف الكبسولة. يتم تحديد كمية التعبئة وفقًا للصيغة ويتم التحكم فيها بواسطة معدات التعبئة، مما يضمن أن جرعة الدواء دقيقة وموحدة.

-

(4) إغلاق الكبسولة: قم بمحاذاة الأجزاء العلوية والسفلية من غلاف الكبسولة وإغلاقها.

بعد العلاج:

تحتاج الكبسولات المملوءة إلى صقلها وغربلتها لإزالة الغبار السطحي والمنتجات المعيبة.

التعبئة والتغليف والتخزين:

سيتم تعبئة جميع الكبسولات التي تجتاز فحص الجودة بطريقة موحدة في بيئة خالية من التلوث وتخزينها في مستودع مع درجة حرارة ورطوبة يمكن التحكم فيها بشكل جيد للحفاظ على فعاليتها وجودتها.

ثانيا. اختيار المعدات

في عملية تعبئة الكبسولة، يعد اختيار المعدات المناسبة أمرًا أساسيًا لضمان دقة واتساق التعبئة. لا تعمل المعدات عالية الجودة على تحسين كفاءة الإنتاج فحسب، بل تقلل أيضًا من المشكلات التي قد تنشأ أثناء عملية الإنتاج. فيما يلي مقدمة تفصيلية وتوصيات اختيار لأنواع مختلفة من المعدات في عملية تعبئة الكبسولة.

آلة تعبئة الكبسولة هي المعدات الأساسية في عملية إنتاج الكبسولة، وهي مسؤولة بشكل رئيسي عن تعبئة مسحوق أو حبيبات الدواء بدقة في غلاف الكبسولة. وفقًا لمستوى الأتمتة، يمكن تقسيم آلات تعبئة الكبسولة إلى آلات تعبئة الكبسولات نصف أوتوماتيكية وآلات تعبئة الكبسولات الأوتوماتيكية بالكامل. تتمتع الأنواع المختلفة من آلات تعبئة الكبسولة بمزاياها الخاصة وسيناريوهاتها القابلة للتطبيق. فيما يلي مقدمة تفصيلية وتوصيات اختيار لهذين النوعين من آلات التعبئة.

1. آلة تعبئة الكبسولة نصف الأوتوماتيكية

تتطلب آلات تعبئة الكبسولة شبه الأوتوماتيكية بعض التدخل اليدوي أثناء عملية التشغيل، وعادةً ما يتضمن الخطوات التالية:

-

أ. ترتيب الكبسولة: قم بترتيب الكبسولات الصلبة تلقائيًا ووضعها في القالب.

-

ب. فصل غلاف الكبسولة: يقوم المشغل بتدوير علبة الكبسولة على الجهاز لفصل الغلاف العلوي والسفلي تلقائيًا.

-

ج. تعبئة الدواء: يتم تعبئة الدواء تلقائيًا في النصف السفلي من غلاف الكبسولة بواسطة الآلة.

-

د. إغلاق الكبسولة: يقوم المشغل يدويًا بوضع علبة الكبسولة المملوءة بالدواء على محطة إغلاق الكبسولة، حيث تقوم الآلة تلقائيًا بإغلاق النصف العلوي من غلاف الكبسولة إلى النصف السفلي.

مميزات آلة تعبئة الكبسولة النصف أوتوماتيكية:

-

مرونة عالية: مناسبة للدفعات الصغيرة، والإنتاج متعدد الأصناف، والتشغيل المرن، والتعديل السهل.

-

تكلفة أقل: سعر المعدات منخفض نسبيًا، ومناسب للشركات الصغيرة والمتوسطة أو أقسام البحث والتطوير.

-

عملية بسيطة: هيكل المعدات بسيط، والتشغيل والصيانة سهلة نسبيا.

السيناريوهات القابلة للتطبيق:

آلات تعبئة الكبسولة شبه الأوتوماتيكية مناسبة للمؤسسات الصغيرة والمتوسطة الحجم وإنتاج الدفعات الصغيرة وتطوير المنتجات والسيناريوهات الأخرى. وهي مناسبة بشكل خاص لخطوط الإنتاج التي تتطلب تغييرات متكررة في أصناف الإنتاج، مثل منظمات التصنيع التعاقدية (CMOs) ومختبرات البحث العلمي.

2. آلة تعبئة الكبسولة الأوتوماتيكية بالكامل

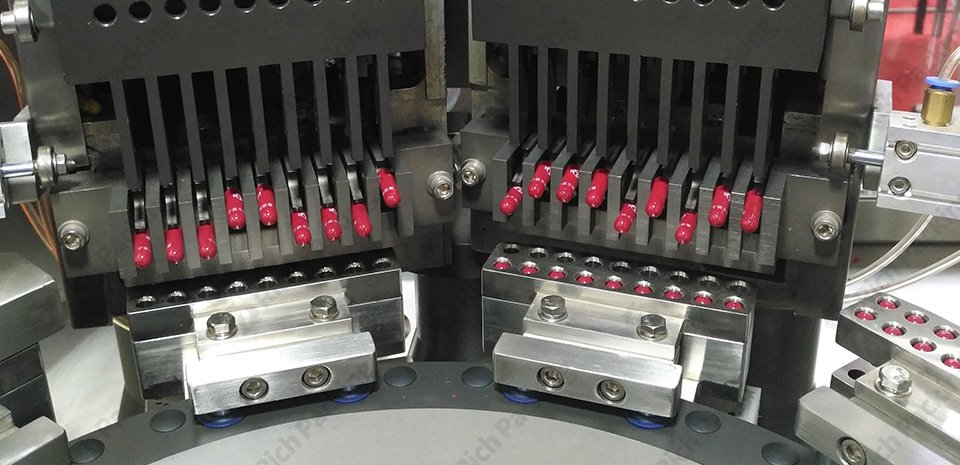

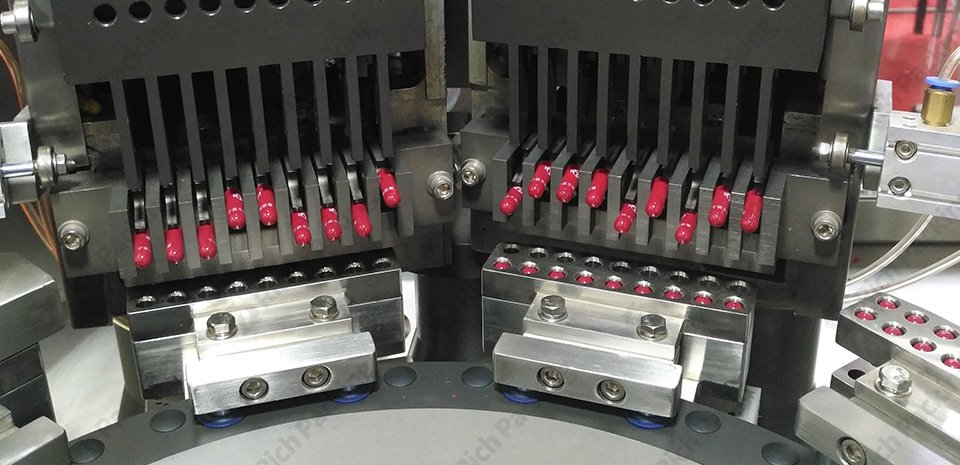

تحقق آلات تعبئة الكبسولة الأوتوماتيكية بالكامل أتمتة كاملة لعملية تعبئة الكبسولة، بما في ذلك الخطوات التالية:

-

أ. الفرز: يقوم الجهاز تلقائيًا بوضع الكبسولات في القالب وفقًا للمواضع العلوية والسفلية لرؤوس وأجسام الكبسولة.

-

ب. فصل غلاف الكبسولة: تقوم المعدات تلقائيًا بفصل الأجزاء العلوية والسفلية من غلاف الكبسولة من خلال شفط الضغط السلبي الفراغي لآلة القالب.

-

ج. تعبئة الدواء: يتم تعبئة الدواء بدقة في النصف السفلي من غلاف الكبسولة من خلال قرص قياس المسحوق ذو النظام الآلي.

-

د. اكتشاف الرفض: تتميز آلات تعبئة الكبسولة الأوتوماتيكية بالكامل بوظيفة الرفض التي يمكنها إزالة أغلفة الكبسولات المنفصلة بشكل غير صحيح تلقائيًا.

-

ه. إغلاق الكبسولة: يقوم الجهاز تلقائيًا بإغلاق وإغلاق الأجزاء العلوية والسفلية من غلاف الكبسولة. F. التلميع والفحص: تدمج بعض المعدات الأوتوماتيكية بالكامل أيضًا وظائف التلميع وفحص الوزن لزيادة تحسين كفاءة الإنتاج ومراقبة الجودة.

كفاءة عالية: يعمل التشغيل التلقائي بالكامل على تحسين كفاءة الإنتاج بشكل كبير، وهو مناسب للإنتاج الضخم.

دقة عالية: تضمن أنظمة التحكم المتقدمة دقة التعبئة واتساقها، مع جرعة دقيقة لكل كبسولة.

تقنية أتمتة التحكم الذكي: يتم استخدام تقنية التحكم الذكي لمراقبة وضبط معلمات الإنتاج في الوقت الفعلي، مما يحقق عملية إنتاج مستقرة.

السيناريوهات القابلة للتطبيق:

آلات تعبئة الكبسولات الأوتوماتيكية بالكامل مناسبة لشركات الأدوية الكبيرة وخطوط الإنتاج الضخم وبيئات الإنتاج الآلية للغاية والسيناريوهات الأخرى. إنها مناسبة بشكل خاص لخطوط الإنتاج ذات المتطلبات العالية للإنتاج والكفاءة، مثل الشركات التي تركز على الإنتاج التجاري واسع النطاق.

معدات الوزن

تلعب معدات الوزن دورًا حاسمًا في مراقبة الجودة أثناء عملية إنتاج الكبسولة، مما يضمن أن كمية تعبئة كل كبسولة تتوافق مع المعيار المحدد مسبقًا، وبالتالي ضمان اتساق جودة المنتج وسلامته.

الوظائف والميزات

المراقبة في الوقت الحقيقي: قياس وزن كل كبسولة في الوقت الحقيقي من خلال أجهزة استشعار عالية الدقة.

الرفض التلقائي: يرفض الجهاز تلقائيًا الكبسولات ذات الوزن الزائد أو الناقص الوزن.

تسجيل البيانات وتحليلها: يسجل بيانات الوزن لكل دفعة من الكبسولات للتحليل اللاحق وتتبع الجودة.

المعدات المساعدة الأخرى: مثل آلات التلميع وآلات الغربلة وغيرها، للتأكد من أن مظهر الكبسولات وجودتها يتوافق مع المعايير.

(آلة تلميع الكبسولة)

II I. المشاكل والحلول المشتركة

ملء التناقض

وصف المشكلة: كمية ملء الكبسولات غير متناسقة، مما يؤدي إلى أخطاء في الجرعة. قد يكون سبب هذه المشكلة هو ضعف سيولة المسحوق، أو المعايرة غير الصحيحة لمعدات التعبئة، أو بيئة الإنتاج غير المستقرة.

حلول:

1. تحسين خصائص المسحوق:

-

أ. تحسين سيولة المسحوق: تحسين سيولة المسحوق من خلال عمليات مثل السحق والغربلة والتجفيف. يمكن إضافة كمية مناسبة من وسائل المساعدة على التدفق مثل بودرة التلك أو هلام السيليكا.

-

ب. الخلط الموحد: ضمان الخلط الموحد للمواد الخام والسواغات، باستخدام معدات الخلط الفعالة مثل الخلاطات من النوع V أو الخلاطات ثلاثية الأبعاد.

2. ضبط معدات التعبئة:

-

أ. معايرة المعدات: قم بمعايرة معدات التعبئة بانتظام لضمان دقة كل رأس تعبئة. استخدم الأوزان القياسية لمعايرة الوزن للتأكد من أن الجهاز يعمل بدقة ضمن نطاق الجرعة المحددة.

-

ب. تحسين تصميم رأس التعبئة: استخدم رؤوس تعبئة مُصنعة بدقة لتقليل التصاق المسحوق والانسداد أثناء عملية التعبئة.

3. التحكم البيئي:

-

أ. التحكم في درجة الحرارة والرطوبة: الحفاظ على بيئة إنتاج مستقرة، بما في ذلك درجة الحرارة والرطوبة. بشكل عام، يوصى بالتحكم في درجة الحرارة بين 20-25 درجة مئوية والرطوبة بين 40-60% رطوبة نسبية.

-

ب. التدابير المضادة للكهرباء الساكنة: قم بتركيب معدات مضادة للكهرباء الساكنة في بيئة الإنتاج لتقليل السيولة الضعيفة الناتجة عن الامتزاز الكهروستاتيكي للمسحوق.

تمزق غلاف الكبسولة

وصف المشكلة: ينفجر غلاف الكبسولة أثناء عملية التعبئة أو الختم، مما يؤثر على معدل نجاح المنتج. قد يكون هذا بسبب جودة غلاف الكبسولة دون المستوى المطلوب، أو الضغط الزائد على المعدات، أو الرطوبة البيئية غير المناسبة.

حلول:

اختر أغلفة كبسولات عالية الجودة:

-

أ. اختيار المواد الخام: اختر موردي أغلفة الكبسولات ذوي الجودة العالية الذين يستوفون معايير صناعة الأدوية لضمان صلابة وقوة أغلفة الكبسولة.

-

ب. فحص الجودة: قم بإجراء فحوصات صارمة للجودة على أغلفة الكبسولات الواردة، بما في ذلك اختبار الصلابة وقياس السُمك.

تحسين المعدات:

-

أ. ضبط معدات الفصل: قم بفحص وضبط معدات فصل غلاف الكبسولة لضمان الحد الأدنى من الضغط على أغلفة الكبسولة أثناء الانفصال.

-

ب. تعديل معدات الختم: اضبط معلمات الضغط ودرجة الحرارة لمعدات الختم لضمان عدم تعرض أغلفة الكبسولة للضغط المفرط أثناء عملية الختم.

التحكم في الرطوبة البيئية:

-

أ. تنظيم الرطوبة: الحفاظ على الرطوبة المناسبة في بيئة الإنتاج، ويوصى عمومًا بالتحكم فيها بين 40-60% رطوبة نسبية. يمكن أن تؤدي الرطوبة المنخفضة إلى هشاشة أغلفة الكبسولات، بينما قد تؤدي الرطوبة العالية إلى تليينها.

-

ب. تحسين ظروف التخزين: يجب تخزين أغلفة الكبسولات تحت ظروف درجة الحرارة والرطوبة المناسبة لتجنب التغيرات البيئية.

تسرب المسحوق

وصف المشكلة: يؤدي تسرب مسحوق الدواء أثناء عملية التعبئة إلى جرعات غير دقيقة وتلوث المعدات. قد يكون سبب التسرب هو ضعف إغلاق المعدات، أو مشكلات الكهرباء الساكنة، أو ضعف سيولة المسحوق.

حلول:

فحص الختم:

-

أ. فحص ختم المعدات: تحقق بانتظام من ختم معدات التعبئة لضمان ظروف الختم الجيدة في جميع نقاط الاتصال ورؤوس التعبئة.

-

ب. استبدال أجزاء الختم: استبدال حلقات الختم والحشيات وما إلى ذلك في الوقت المناسب لضمان أداء الختم للمعدات.

التنظيف والصيانة:

-

أ. التنظيف المنتظم: تعزيز تنظيف وصيانة المعدات، وخاصة رؤوس التعبئة، وقضبان التوجيه، وما إلى ذلك، لمنع تراكم وتسرب مسحوق الدواء.

-

ب. سجلات التنظيف: قم بإنشاء سجلات تنظيف المعدات لضمان السجلات التفصيلية بعد كل عملية تنظيف من أجل التتبع والفحص.

تدابير مكافحة ساكنة:

-

أ. تركيب معدات مضادة للكهرباء الساكنة: قم بتركيب معدات مضادة للكهرباء الساكنة في بيئة الإنتاج، مثل مزيلات الكهرباء الساكنة، وعصي الرياح الأيونية، وما إلى ذلك، لتقليل تشتت المسحوق أثناء عملية التعبئة.

-

ب. المعدات المضادة للكهرباء الساكنة: يجب على المشغلين ارتداء ملابس وأحذية مضادة للكهرباء الساكنة، واستخدام الأساور المضادة للكهرباء الساكنة لتقليل توليد وتراكم الكهرباء الساكنة.

تحسين سيولة المسحوق:

-

أ. إضافة مساعدات التدفق: أضف كمية مناسبة من مساعدات التدفق إلى المسحوق لتحسين سيولته وكفاءة التعبئة.

-

ب. ضبط معلمات العملية: اضبط معلمات معدات التعبئة وفقًا لخصائص المسحوق، مثل سرعة التعبئة، وتردد الاهتزاز، وما إلى ذلك، لتحسين عملية التعبئة.

-

أوزان الكبسولة غير متناسقة

وصف المشكلة: يمكن أن تؤدي أوزان الكبسولات غير المتسقة إلى أخطاء في الجرعة، مما يؤثر على فعالية الدواء وسلامته. قد يكون سبب ذلك معدات التعبئة غير الدقيقة، أو المواد الخام غير المستوية، أو التحكم غير السليم في عملية الإنتاج.

حلول:

معايرة المعدات وصيانتها:

-

أ. المعايرة المنتظمة: قم بمعايرة معدات التعبئة بانتظام لضمان اتساق الجرعة لكل رأس تعبئة. استخدم الأوزان القياسية لمعايرة الوزن.

-

ب. صيانة المعدات: قم بفحص الأجزاء البالية من المعدات بانتظام واستبدلها على الفور لضمان التشغيل المستقر.

توحيد المواد الخام:

-

أ. الخلط الموحد: ضمان الخلط الموحد لمسحوق الدواء والسواغات، باستخدام معدات الخلط الفعالة مثل الخلاطات من النوع V أو الخلاطات ثلاثية الأبعاد.

-

ب. التحكم في حجم الجسيمات: التحكم في حجم الجسيمات من المسحوق لضمان حجم الجسيمات موحد وتقليل تقلبات الجرعة أثناء عملية التعبئة.

مراقبة عملية الإنتاج:

-

أ. مراقبة معلمات العملية: التحكم بدقة في معلمات العملية لآلة التعبئة، مثل سرعة التعبئة والضغط، لضمان استقرار عملية الإنتاج.

-

ب. المراقبة في الوقت الفعلي: قم بتثبيت نظام مراقبة في الوقت الفعلي للكشف الفوري عن العيوب في الإنتاج ومعالجتها وتقليل مشكلة الأوزان غير المتسقة.

-

تلوث سطح الكبسولة

وصف المشكلة: يؤثر تلوث سطح الكبسولة على مظهر المنتج وجودته. قد يكون السبب في ذلك هو وجود بيئة إنتاج غير نظيفة، أو عدم كفاية تنظيف المعدات، أو التشغيل غير السليم للموظفين.

حلول:

التنظيف البيئي:

-

أ. بيئة إنتاج نظيفة: حافظ على النظافة في ورشة الإنتاج، وقم بالتنظيف والتطهير بانتظام لتقليل الغبار والكائنات الحية الدقيقة في الهواء.

-

ب. معدات تنقية الهواء: قم بتركيب معدات تنقية الهواء، مثل مرشحات هواء الجسيمات عالية الكفاءة (HEPA)، لضمان نظافة بيئة الإنتاج.

تنظيف المعدات:

-

أ. معايير التنظيف: وضع معايير مفصلة لتنظيف المعدات لضمان التنظيف الشامل للمعدات بعد كل إنتاج.

-

ب. الفحص المنتظم: قم بفحص حالة تنظيف المعدات بانتظام لمنع بقايا الأدوية والتلوث المتبادل.

المعايير التشغيلية:

-

أ. تدريب الموظفين: تدريب المشغلين على تحسين مهاراتهم التشغيلية والوعي بالنظافة لضمان عمليات موحدة.

-

ب. ارتداء معدات الحماية: يجب على المشغلين ارتداء معدات الحماية الشخصية الكاملة، مثل القفازات والأقنعة الواقية والملابس الخاصة بغرف الأبحاث، لتقليل الاتصال المباشر بالكبسولات.

-

صيانة المعدات وتحسينها

صيانة دورية

-

تنظيف المعدات: قم بتنظيف معدات التعبئة جيدًا بعد كل نوبة إنتاج لمنع بقايا الأدوية والتلوث المتبادل.

-

فحص أجزاء التآكل: قم بفحص الأجزاء المستهلكة للمعدات بانتظام، مثل الأختام والأحزمة وما إلى ذلك، واستبدلها على الفور لضمان التشغيل العادي.

-

معايرة الأجهزة: معايرة أجهزة استشعار الوزن وأجهزة الاستشعار الكهروضوئية وغيرها بشكل منتظم لضمان دقة القياس.

-

ترقية المعدات

-

تقديم تكنولوجيا الأتمتة: تحسين كفاءة واستقرار خط الإنتاج من خلال المعدات الآلية وتكامل النظام.

-

نظام المراقبة في الوقت الفعلي: قم بتثبيت نظام مراقبة في الوقت الفعلي لاكتشاف العيوب في الإنتاج ومعالجتها على الفور.

-

التحكم الذكي: استخدم تقنية التحكم الذكي لتحسين معلمات عملية التعبئة وتحسين تناسق المنتج.

عملية مراقبة الجودة

مراقبة المواد الخام

-

فحص المواد الخام: إجراء فحص صارم للمواد الخام التي تدخل الإنتاج للتأكد من أنها تلبي معايير الجودة.

-

إدارة الدفعات: إنشاء نظام كامل لإدارة الدفعات لتتبع مصدر واستخدام كل دفعة من المواد الخام.

مراقبة عملية الإنتاج

-

التفتيش عبر الإنترنت: المراقبة في الوقت الحقيقي لكل رابط لملء الكبسولة من خلال معدات الفحص عبر الإنترنت لضمان جودة المنتج.

-

مراقبة معلمات العملية: التحكم بدقة في معلمات العملية لآلة التعبئة، مثل سرعة التعبئة والضغط، لضمان بيئة إنتاج مستقرة.

-

تدريب الموظفين: تدريب المشغلين بانتظام لتحسين مهاراتهم التشغيلية والوعي بالجودة.

فحص المنتج النهائي

-

أخذ العينات العشوائية: أخذ عينات عشوائية من المنتجات النهائية بنسبة معينة لاختبار كمية التعبئة، والمظهر، وظروف الختم، وما إلى ذلك.

-

اختبار المؤشر الفيزيائي والكيميائي: اختبار الذوبان وتجانس المحتوى والمؤشرات الفيزيائية والكيميائية الأخرى للكبسولات للتأكد من أنها تلبي معايير دستور الأدوية.

معايير ولوائح صناعة الأدوية

GMP (ممارسات التصنيع الجيدة)

تنص GMP على المبادئ والمعايير الأساسية التي يجب اتباعها في عملية إنتاج الأدوية، بما في ذلك مرافق المصنع، وإدارة المعدات، ومراقبة المواد الخام، وإدارة عملية الإنتاج، ومراقبة الجودة، وما إلى ذلك. للحصول على محتوى محدد، راجع "ممارسات التصنيع الجيدة للأدوية الإنتاج" (GMP).

ISO 9001 (نظام إدارة الجودة)

يؤكد معيار ISO 9001 على التحسين المستمر لجودة المنتج من خلال إنشاء نظام منهجي لإدارة الجودة لتلبية احتياجات العملاء والمتطلبات القانونية والتنظيمية. ينطبق على مختلف الصناعات، بما في ذلك إنتاج الأدوية.

ICH Q7 (دليل GMP للمكونات الصيدلانية الفعالة)

يوفر ICH Q7 إرشادات مفصلة لإنتاج المكونات الصيدلانية الفعالة، بما في ذلك متطلبات إدارة الجودة والموظفين والمعدات والمواد الخام والإنتاج والتعبئة والتغليف ووضع العلامات والوثائق، لضمان جودة وسلامة واجهات برمجة التطبيقات.

خاتمة

يعد ضمان الدقة والاتساق في تعبئة الكبسولة مهمة أساسية في مراقبة جودة إنتاج الأدوية. من خلال تحسين عمليات الإنتاج، وتعزيز صيانة المعدات، والتحكم الصارم في إجراءات مراقبة الجودة، والالتزام بمعايير ولوائح الصناعة ذات الصلة، يمكن تحسين دقة واتساق ملء الكبسولة بشكل فعال لضمان تلبية جودة المنتج للمتطلبات التنظيمية واحتياجات العملاء. من المأمول أن توفر المناقشات والاقتراحات الواردة في هذه المقالة مرجعًا مفيدًا لشركات تصنيع الأدوية وتعزيز تحسين معايير إدارة الجودة في الصناعة.