مقدمة

يتطلب إنتاج الكبسولات الدوائية دقةً واتساقًا. حتى الأخطاء البسيطة في الجرعات قد تؤدي إلى عواقب وخيمة على المرضى. يُعد فهم الأخطاء الشائعة في تصنيع الكبسولات ومعالجتها أمرًا بالغ الأهمية لشركات الأدوية الملتزمة بجودة المنتج وسلامة المرضى. بينما تستكشف تعقيدات

إنتاج الكبسولات

إن التعرف على الأخطاء المحتملة وتنفيذ الحلول الفعالة يصبح أمرا بالغ الأهمية للامتثال التنظيمي وثقة المستهلك.

فهم أخطاء جرعات الكبسولات

الطبيعة الحرجة للجرعات الدقيقة

عندما يتعلق الأمر بالكبسولات الدوائية، تؤثر دقة الجرعة بشكل مباشر على النتائج العلاجية. فاختلافات طفيفة تصل إلى بضعة مليغرامات قد تُحدث فرقًا بين فعالية العلاج والضرر المحتمل. تفرض الهيئات التنظيمية العالمية، بما في ذلك إدارة الغذاء والدواء الأمريكية (FDA) ووكالة الأدوية الأوروبية (EMA)، معايير صارمة لتوحيد الجرعة، وعادةً ما تشترط ألا تتجاوز هذه الاختلافات ±10% من الكمية الموضحة على الملصق. وتُفرض هذه المتطلبات لأن أخطاء الجرعة قد تؤدي إلى فشل العلاج، أو حدوث آثار جانبية، أو حتى حالات تهدد الحياة، وذلك حسب المكون الدوائي الفعال (API).

الأسباب الشائعة لتناقضات الجرعات

هناك عدة عوامل تُسهم في اختلاف جرعات إنتاج الكبسولات. يساعد فهم هذه الأسباب الجذرية في وضع استراتيجيات وقائية فعّالة. تشمل الأسباب الأكثر شيوعًا ما يلي:

-

خصائص تدفق المسحوق

غالبًا ما تؤدي المواد ذات خصائص التدفق الضعيفة إلى عدم تناسق التعبئة. قد تُشكّل المساحيق المتماسكة جسورًا أو ثقوبًا في القادوس، مما يؤدي إلى معدلات تغذية غير منتظمة وأوزان تعبئة متغيرة.

-

الظروف البيئية

تؤثر تقلبات الرطوبة ودرجة الحرارة على كثافة المسحوق وتدفقه. حتى التغيرات الطفيفة في الظروف البيئية قد تؤثر على اتساق وزن الحشوة طوال دفعة الإنتاج.

-

مشاكل معايرة المعدات

:المعدات التي لم تتم معايرتها أو صيانتها بشكل صحيح لا تُعطي جرعات ثابتة. فبدون التحقق والتعديل المنتظمين، تنحرف آليات الجرعات تدريجيًا عن معاييرها المحددة.

-

خطأ المشغل

:التدخل اليدوي، وخاصةً في العمليات شبه الآلية، يُدخل تباينًا بشريًا. يُسهم ضغط الدك غير المُنتظم أو تعديلات المُشغلين غير السليمة للآلة بشكل كبير في اختلافات الجرعات.

العواقب الواقعية لأخطاء الجرعة

تتجاوز آثار أخطاء الجرعات مخاوف الجودة لتشمل اعتبارات تجارية وأخلاقية جادة. تُظهر بيانات حديثة للقطاع أن عمليات سحب الأدوية المتعلقة بالجرعات زادت بنسبة 23% بين عامي 2019 و2023، حيث شكلت منتجات الكبسولات حوالي 18% من هذه العمليات. يُكلف كل سحب شركات الأدوية ما بين 500 ألف و5 ملايين دولار أمريكي كنفقات مباشرة، دون احتساب الضرر الذي يلحق بسمعة العلامة التجارية وفقدان حصة السوق. والأهم من ذلك، تُعرّض هذه الأخطاء سلامة المرضى للخطر، مما قد يؤدي إلى فشل العلاج أو حدوث آثار جانبية.

مخاطر السلامة المتعلقة بالمعدات في إنتاج الكبسولات

المخاطر الميكانيكية

تُشكّل معدات تعبئة الكبسولات، وخاصةً الطرازات القديمة ذات الحماية غير الكافية، مخاطر ميكانيكية متنوعة على المُشغّلين. قد تُسبّب الأجزاء المتحركة، مثل أقراص الجرعات، ودبابيس الدك، وآليات نقل الكبسولات، إصاباتٍ مُحتبسة في حال تجاوز أقفال الأمان أو تعطلها. تُشير إحصاءات منشآت التصنيع إلى أن حوالي 15% من إصابات أرضية الإنتاج ناتجة عن تفاعلات ميكانيكية مع معدات غير محمية بشكل كافٍ. تتراوح شدة هذه الإصابات بين كدمات طفيفة وإصابات سحق خطيرة تتطلب تدخلاً طبياً.

مخاطر التلوث المتبادل

يُمثل التلوث المتبادل بين الدفعات مصدر قلق على السلامة والجودة. فبدون بروتوكولات تنظيف مناسبة، قد تُلوث المواد المتبقية من الدفعات السابقة المنتجات اللاحقة. ويزداد هذا الخطر خطورةً عند الانتقال بين مكونات فعالة مختلفة، مما قد يُؤدي إلى إدخال مُسببات الحساسية أو مركبات غير متوافقة. وتشير بيانات الصناعة إلى أن حوالي 8% من تحقيقات جودة المنتجات تتعلق بمشاكل التلوث المتبادل، ويُعتبر عدم كفاية إجراءات تنظيف المعدات السبب الرئيسي.

مخاوف التعرض للغبار

يُولّد التعامل مع المساحيق أثناء تعبئة الكبسولات جسيماتٍ محمولة جوًا تُشكّل خطر استنشاق على المُشغّلين. يُمكن أن تُسبّب المكونات الصيدلانية النشطة عالية الفعالية مشاكل صحية مهنية حتى عند مستويات تعرّض منخفضة. تُعد أنظمة احتواء الغبار المناسبة ضرورية، ومع ذلك، تُبلغ حوالي 12% من منشآت التصنيع عن قصور في إجراءات مكافحة الغبار خلال عمليات التفتيش الروتينية. قد يُؤدي التعرض طويل الأمد إلى تحسس، أو مشاكل تنفسية، أو آثار صحية سلبية أخرى، وذلك حسب نوع المركبات المُستخدمة.

دور المعدات المتطورة في التخفيف من المخاطر

فوائد آلة تعبئة الكبسولات شبه الأوتوماتيكية

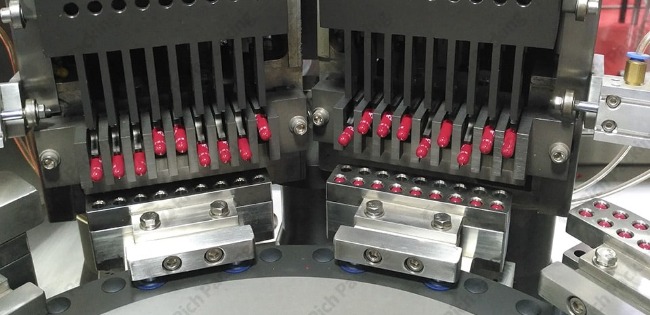

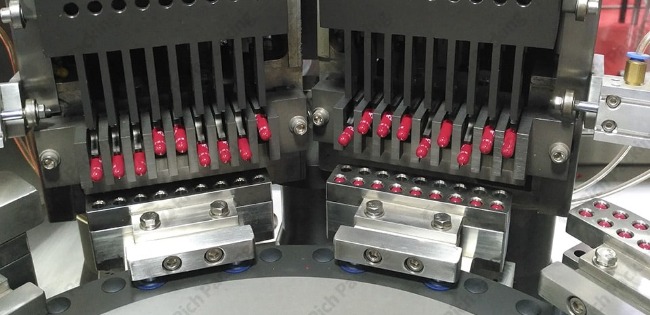

آلات تعبئة الكبسولات شبه الأوتوماتيكية

توفر هذه الآلات نهجًا متوازنًا بين التحكم اليدوي والدقة الآلية. تعمل هذه الآلات عادةً بسرعات تتراوح بين 3000 و25000 كبسولة في الساعة، مما يجعلها مناسبة لعمليات الإنتاج الصغيرة والمتوسطة. يوفر النهج شبه الآلي العديد من المزايا:

-

تحسين اتساق الجرعة

مقارنةً بالطرق اليدوية بالكامل، تُقلل الآلات شبه الآلية من اختلافات الجرعات من خلال تطبيق أنظمة جرعات ميكانيكية ذات معايير قابلة للتعديل. تُحقق معظم الأنظمة شبه الآلية الحديثة معامل اختلاف أقل من 3% لتجانس الوزن، وهو أفضل بكثير من نسبة 5-8% الشائعة في الطرق اليدوية.

-

-

-

-

تقليل اعتماد المشغل

مع أنها لا تزال تتطلب إشرافًا بشريًا، إلا أن هذه الآلات تُغني عن العديد من جوانب التعبئة اليدوية. تضمن آلية الجرعات الميكانيكية ضغط دكّ وحجم تعبئة ثابتين بغض النظر عن تعب المُشغّل أو اختلافات التقنية.

-

الدقة الفعالة من حيث التكلفة

بتكاليف استثمارية تتراوح عادةً بين 15,000 و50,000 دولار أمريكي، تُقدم المعدات شبه الآلية تحسينات جوهرية في الجودة دون الحاجة إلى رأس مال الأنظمة الآلية بالكامل. بالنسبة للمصنعين الصغار أو تطبيقات البحث والتطوير، يُمثل هذا توازنًا مثاليًا بين التكلفة والدقة.

-

-

-

-

الإنتاج المرن

:تتيح هذه الآلات تغيير التركيبات بأقل وقت توقف، حيث لا تستغرق عادةً سوى 15-30 دقيقة للتبديل بين المنتجات. هذه المرونة تجعلها قيّمة بشكل خاص لمصنعي العقود الذين يتعاملون مع مجموعات منتجات متنوعة.

مزايا آلة تعبئة الكبسولات الأوتوماتيكية

آلات تعبئة الكبسولات الأوتوماتيكية بالكامل

تُمثل هذه الأنظمة المتطورة قمة كفاءة الإنتاج ودقة الجرعات. تعمل بسرعات تتراوح بين 30,000 و200,000 كبسولة في الساعة، وتدمج آليات متعددة لمراقبة الجودة:

-

دقة الجرعة الفائقة

تستخدم الآلات الأوتوماتيكية المتطورة أنظمةً لمراقبة الوزن، تراقب باستمرار أوزان التعبئة، وتضبط معايير الجرعات تلقائيًا للحفاظ على المواصفات المستهدفة. تُقلل هذه القدرة الديناميكية على التصحيح من تباين الوزن إلى معامل تباين أقل من 1.5%، مما يضمن تجانسًا استثنائيًا في الجرعات.

-

-

-

-

الكشف الشامل عن الأخطاء

:تفحص أنظمة الرؤية المتكاملة كل كبسولة بحثًا عن أي عيوب، بما في ذلك الشقوق، والإغلاق غير السليم، ومشاكل الأبعاد. تستطيع هذه الأنظمة اكتشاف أي تشوهات ورفضها بدقة 99.9%، مما يمنع وصول الوحدات المعيبة إلى المستهلكين.

-

تقليل التلوث المتبادل

تتميز الآلات الأوتوماتيكية الحديثة بأنظمة مغلقة مزودة بتقنيات احتواء مخصصة تقلل من تعرض المنتج للملوثات. تضمن أنظمة التنظيف الأوتوماتيكية، المزودة بوصفات دورة معتمدة، إزالة المواد المتبقية تمامًا بين الدفعات، مما يقلل من مخاطر التلوث المتبادل بنسبة تصل إلى 98% مقارنةً بإجراءات التنظيف اليدوي.

-

قدرات تكامل البيانات

تتصل آلات التعبئة الأوتوماتيكية الحديثة بأنظمة تنفيذ التصنيع لتوفير بيانات الإنتاج في الوقت الفعلي. يتيح هذا الاتصال التحقق المستمر من العمليات، ويؤسس مسارات تدقيق شفافة للامتثال للوائح، مما يقلل أخطاء التوثيق بنسبة 85% تقريبًا مقارنةً بالأنظمة الورقية.

تنفيذ استراتيجيات التخفيف من المخاطر

أساليب التحقق من صحة العملية

تبدأ الإدارة الفعّالة للمخاطر بالتحقق الشامل من صحة العمليات. فبدلاً من الاعتماد فقط على اختبار المنتج النهائي، تضمن العمليات المُصادق عليها جودةً ثابتةً طوال دورة التصنيع. ويتضمن بروتوكول التحقق المُحكم عادةً ما يلي:

-

مؤهلات التثبيت (IQ)

التحقق من تركيب المعدات بشكل صحيح وفقًا لمواصفات الشركة المصنعة. يشمل ذلك توصيلات المرافق، والظروف البيئية، ومواصفات السلامة.

-

التأهيل التشغيلي (OQ)

:إثبات عمل المعدات على النحو المنشود في نطاق تشغيلها. يختبر هذا الاختبار أداء المعدات عند الحد الأدنى والحد الأقصى والمعايير المستهدفة لضمان ثبات الأداء.

-

مؤهلات الأداء (PQ)

التحقق من أداء المعدات باستمرار في ظل ظروف الإنتاج الفعلية. يتضمن هذا عادةً عمليات إنتاج متعددة مع تحليل إحصائي للنتائج.

-

التحقق من صحة التنظيف

التحقق من أن إجراءات التنظيف تُزيل بفعالية جميع المواد المتبقية بين الدفعات. هذا يمنع التلوث المتبادل ويضمن نقاء المنتج.

تنفيذ مراقبة العمليات الإحصائية

يُوفر تطبيق التحكم الإحصائي للعمليات (SPC) إنذارًا مبكرًا بانحراف العملية قبل تجاوز المواصفات. ومن خلال مراقبة المعايير الحرجة آنيًا، يُمكن للمصنّعين إجراء التعديلات بشكل استباقي بدلًا من اتخاذ إجراءات رد الفعل. ويشمل التطبيق الفعال للمراقبة الإحصائية للعمليات ما يلي:

-

تحديد المعلمات الحرجة

تحديد متغيرات العملية الأكثر تأثيرًا على جودة المنتج. بالنسبة لملء الكبسولات، تشمل هذه المتغيرات عادةً وزن الملء، وقوة إغلاق الكبسولة، والظروف البيئية.

-

إنشاء مخطط التحكم

تحديد حدود التحكم بناءً على دراسات قدرة العملية، وليس فقط حدود المواصفات. يُحدد هذا النهج انحراف العملية قبل ظهور نتائج غير مطابقة للمواصفات.

-

خطط أخذ العينات المنتظمة

تطبيق ترددات وأحجام عينات مناسبة بناءً على حجم الإنتاج وتقييم المخاطر. المنتجات ذات المخاطر العالية تتطلب مراقبة أكثر تكرارًا.

-

بروتوكولات تحليل البيانات

وضع إجراءات واضحة لمراجعة مخططات التحكم والاستجابة للاتجاهات. التدخل المبكر عند اقتراب حدود التحذير يمنع تجاوز حدود الإجراءات.

التدريب وإجراءات التشغيل القياسية

تظل العوامل البشرية بالغة الأهمية حتى في البيئات شديدة الأتمتة. تضمن برامج التدريب الشاملة وإجراءات التشغيل القياسية المفصلة تنفيذًا متسقًا للعمليات:

-

التدريب على المعدات المحددة

ينبغي على المشغلين فهم كيفية تشغيل المعدات، بالإضافة إلى مبادئ عملها. تُمكّن هذه المعرفة من استكشاف الأخطاء وإصلاحها بشكل أفضل وتعديل العمليات.

-

تدريب التعرف على الأخطاء

:تدريب المُشغّلين على تحديد العلامات المُبكرة لانحراف العمليات قبل تأثر الجودة. تُكمّل هذه المراقبة البشرية الأنظمة الآلية.

-

ممارسات التوثيق

تطبيق إجراءات تشغيلية قياسية واضحة وموجزة باستخدام الوسائل البصرية يقلل من أخطاء التفسير. كما أن الأنظمة الإلكترونية ذات التسلسلات القسرية تضمن الامتثال الإجرائي بشكل أكبر.

-

التدريب التنشيطي المنتظم

يحدث تدهور المعرفة بشكل طبيعي مع مرور الوقت. إعادة التدريب المجدولة، وخاصةً بعد التغييرات الإجرائية، تحافظ على التميز التشغيلي.

تحليل مقارن: التعبئة اليدوية مقابل التعبئة شبه الآلية مقابل التعبئة الآلية

مقارنة مقاييس الأداء